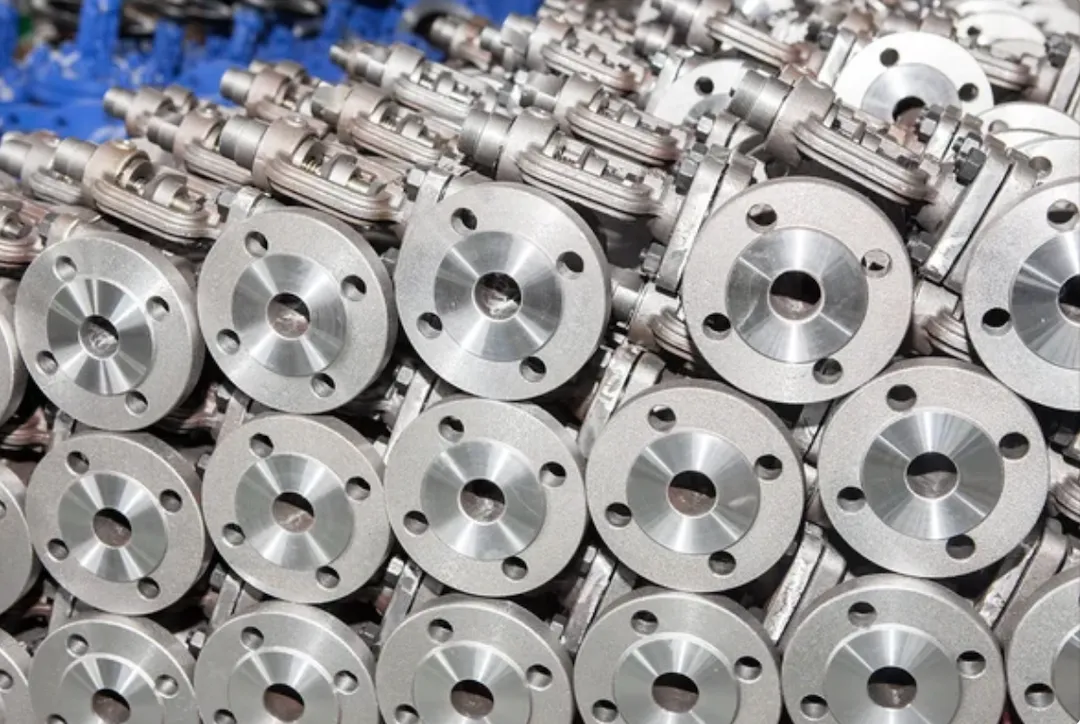

El proceso meticuloso de la inversión de precisión para los cuerpos de las válvulas, Según la masterizada por la fabricación de, marca una evolución significativa en el sector manufacturero. Esta técnica avanzada, Pivotal para industrias que requieren precisión e integridad incomparables en la fabricación de componentes, ofrece un vistazo al futuro de la excelencia en la ingeniería. En el corazón de este proceso se encuentra la fusión de la artesanía tradicional con tecnología de vanguardia, Un sello distintivo del enfoque de la fabricación para satisfacer las exigentes demandas de aeroespacial, automotor, y sectores de maquinaria industrial. A medida que exploramos los intrincados pasos desde la creación de prototipos hasta el tratamiento térmico final y el acabado de la superficie, Uno no puede evitar reflexionar sobre los posibles avances e innovaciones que este método podría desbloquear para futuras aplicaciones.

Conclusiones clave

- El casting de inversión de precisión garantiza que los organismos de válvulas cumplan con especificaciones estrictas a través de etapas de producción controladas.

- La selección de materiales se centra en la resistencia a la corrosión y la durabilidad, Optimización del rendimiento de la válvula.

- Control de calidad y procesos de acabado Los cuerpos de la válvula de garantía logran los acabados y tolerancias de la superficie deseados.

- Las opciones de personalización en tratamiento térmico y diseño permiten soluciones personalizadas a requisitos específicos de la industria.

prototipos

En el ámbito de la inversión de precisión para los cuerpos de las válvulas, La creación de prototipos sirve como una fase crítica, permitiendo la fabricación capacitiva analizar y refinar meticulosamente las especificaciones de diseño para garantizar un rendimiento y ajuste óptimos. El proceso de creación de prototipos integra técnicas avanzadas como la prototipos rápidos y la impresión 3D, que acelera significativamente la línea de tiempo de desarrollo. Estas tecnologías permiten la creación de modelos tangibles que imitan de cerca el producto final, Facilitar un ciclo de evaluación y modificación más efectivo.

La prueba prototipo es un componente integral de esta fase, ofreciendo ideas sobre las propiedades funcionales y físicas del prototipo. A través de pruebas rigurosas, Los problemas potenciales se identifican temprano, permitiendo que la iteración de diseño ocurra de manera controlada y sistemática. Este proceso iterativo es esencial para refinar el prototipo, Asegurar que cada iteración avance más cerca de las especificaciones ideales.

Materiales de acero inoxidable

Sobre la base de la base de la creación de prototipos, La selección de materiales de acero inoxidable surge como una consideración fundamental en la fabricación de cuerpos de válvulas a través de la fundición de inversión de precisión. Esta elección no es trivial; influye directamente en el rendimiento, durabilidad, y rentabilidad del producto final. Para navegar esta compleja decisión, Un análisis detallado de las variantes de acero inoxidable es esencial, Centrarse en varias áreas clave:

Resistencia a la corrosión: Aceros inoxidables, conocido por su contenido de cromo, ofrecer diversos grados de resistencia a la corrosión. Esta propiedad es vital para los cuerpos de válvulas expuestos a entornos hostiles., prevenir una falla prematura y mantener la integridad del sistema.

Propiedades del material: Las características inherentes del acero inoxidable, incluyendo su resistencia mecánica, jugar un papel crucial en resistencia al estrés operativo. Seleccionar una calificación con la fuerza apropiada asegura la confiabilidad bajo fluctuaciones de presión y temperatura.

Compatibilidad de soldadura: La capacidad de formar soldaduras fuertes sin comprometer la integridad del material es esencial. Ciertas calificaciones de acero inoxidable ofrecen una mejor soldadura, que es crucial para las geometrías de válvulas complejas y garantizar conexiones a prueba de fuga.

Análisis de costos: Mientras que el rendimiento del material es primordial, Las consideraciones económicas no se pueden pasar por alto. Un análisis de costos exhaustivo ayuda a identificar un material que ofrece el mejor equilibrio entre los costos iniciales y el valor del ciclo de vida, incluyendo gastos de mantenimiento y reemplazo.

Creación de patrones de cera

Transición de la selección de materiales de acero inoxidable, La creación de patrones de cera surge como un paso crítico en el proceso de fundición de inversión de precisión para los cuerpos de válvulas. Esta fase es compleja, exigiendo un control preciso sobre cada procedimiento para garantizar la integridad y precisión del producto final. El proceso se inicia con un diseño meticuloso de moho, una piedra angular para lograr la fidelidad geométrica deseada de los cuerpos de la válvula. Los ingenieros aprovechan el software sofisticado CAD para idear moldes que no solo encapsulen la complejidad del componente sino que también faciliten las fases posteriores de inyección de cera y edificio de concha.

Al finalizar el diseño del molde, La inyección de cera tiene lugar. Este paso implica la inyección precisa de cera fundida en el molde para formar una réplica de la parte deseada. La calidad del patrón de cera es primordial, Como cualquier defecto en esta etapa puede propagarse hasta el casting final, comprometiendo el rendimiento del componente.

Siguiendo la creación de patrones de cera, Comienza el proceso de construcción de shell. Cada patrón de cera se sumerge repetidamente en una lechada de cerámica, seguido de estuco con arena fina para construir la cáscara de cerámica. Después de lograr el grosor deseado, La concha sufre un recubrimiento de cerámica para mejorar su resistencia y resistencia al calor.

La culminación de la creación de patrones de cera es el proceso de desplazamiento. Esto implica la eliminación de la cera de la carcasa de cerámica, creando una cavidad hueca que luego se llenará de metal fundido. El proceso de desplazamiento es crítico, ya que debe realizarse con precisión para preservar la integridad del molde de cerámica, Asegurar que refleje con precisión el diseño inicial del molde y el patrón de cera.

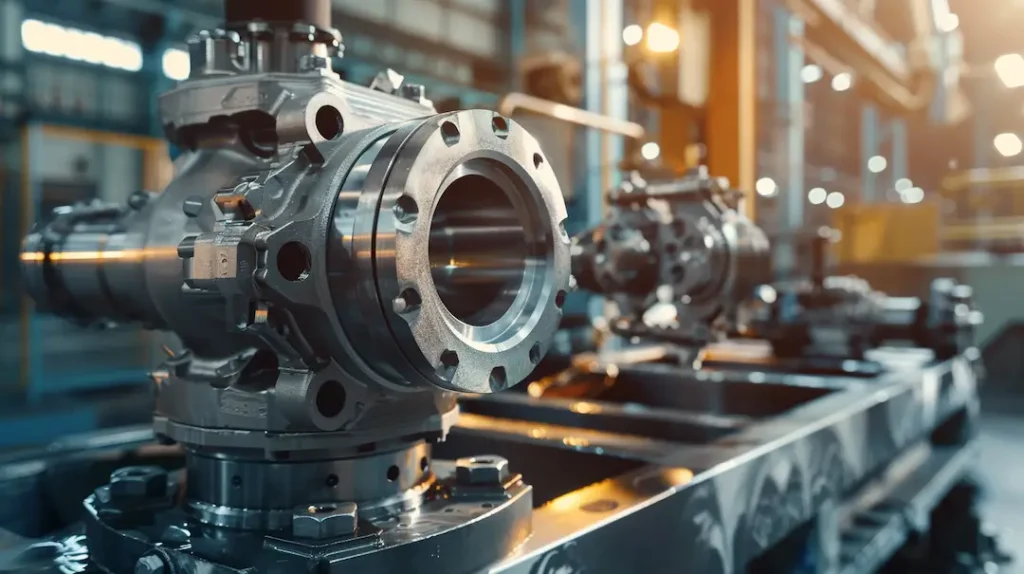

vertido de metal

Siguiendo el meticuloso proceso de desplazamiento, Comienza la etapa de vertido de metal, implicando la introducción cuidadosa del acero inoxidable fundido en los moldes de cerámica preparados para formar los cuerpos de la válvula. Esta fase es crítica, ya que las propiedades del producto final están significativamente influenciadas por la técnica y las condiciones de vertido de metal. La precisión de este proceso se beneficia de una comprensión profunda de los siguientes aspectos:

Diseño de moldes: La geometría del molde dicta el flujo del metal fundido, afectando el llenado de moho y, al final, la calidad de los cuerpos de la válvula de fundición. Un molde bien diseñado asegura una solidificación uniforme, Minimizar defectos.

Proceso de vertido: Control sobre el proceso de vertido, incluida la temperatura del metal fundido y la velocidad a la que se introduce en el molde, Es crucial. Estos factores influyen en la tasa de solidificación y la aparición de porosidad u otros defectos de fundición.

Tasa de solidificación: La velocidad a la que el metal fundido se solidifica dentro del molde afecta las propiedades mecánicas de los cuerpos de la válvula fundida. La solidificación controlada da como resultado una microestructura fina, Mejorar la fuerza y la durabilidad del producto.

Relleno de moho: Asegurar el relleno de moho completo y uniforme es esencial para lograr la precisión dimensional y el acabado superficial deseado. Los beneficios de fundición de inversión significativamente del control preciso sobre el llenado de moho para producir cuerpos de válvulas de alta calidad sin la necesidad de un procesamiento posterior extenso.

precisión dimensional

La precisión dimensional en el proceso de fundición de inversión de precisión para los cuerpos de válvulas es primordial, Requerir un control riguroso sobre cada etapa de producción para garantizar que el producto final cumpla con especificaciones estrictas. El control de tolerancia es un aspecto crítico, donde se emplean técnicas precisas de medición e inspección para verificar las dimensiones y garantizar el cumplimiento de los requisitos de diseño. Ayuda de software de simulación avanzada en la optimización del diseño, Permitir la predicción de posibles defectos de fundición y el ajuste fino de los parámetros para lograr la precisión geométrica deseada.

La selección de materiales juega un papel importante en el logro de la precisión dimensional, con énfasis en elegir aleaciones que posean las propiedades mecánicas apropiadas para resistir el proceso de fundición y las condiciones de uso final. Esto está estrechamente vinculado a prácticas de garantía de calidad., Cuando se aplican métodos de prueba integrales para evaluar la integridad del material y la adhesión del casting a las especificaciones de diseño.

El proceso culmina en una evaluación de desempeño, Comparación de los cuerpos de la válvula de fundición con los estándares de la industria para verificar su idoneidad operativa. Este enfoque meticuloso para la precisión dimensional no solo garantiza la confiabilidad y la durabilidad de los cuerpos de la válvula, sino que también optimiza su rendimiento en las aplicaciones exigentes, Subraying la criticidad de la precisión en el proceso de lanzamiento de la inversión.

tratamiento térmico

Tratamiento térmico, Un proceso esencial en la fabricación de cuerpos de válvula de fundición de inversión de precisión, Mejora significativamente las propiedades mecánicas y la estabilidad dimensional de las piezas fundidas. Este proceso implica ciclos de calefacción y enfriamiento cuidadosamente controlados adaptados a la aleación específica utilizada, con el objetivo de lograr las características de material deseadas. La ejecución adecuada de las técnicas de tratamiento térmico es crucial para garantizar la longevidad y la confiabilidad de los cuerpos de la válvula en sus aplicaciones.

El éxito del tratamiento térmico depende de varios factores clave:

Selección de aleación: La elección de la aleación influye directamente en los parámetros de tratamiento térmico y las propiedades mecánicas resultantes. Las diferentes aleaciones requieren temperaturas y tiempos de tratamiento térmico distintos para optimizar sus características de rendimiento.

Ritmo de enfriamiento: Controlar la velocidad de enfriamiento es vital para lograr la microestructura deseada. Enfriamiento rápido, o apagado, puede aumentar la dureza, Mientras que las tasas de enfriamiento más lentas pueden promover la dureza.

Control de microestructura: El objetivo principal del tratamiento térmico es modificar la microestructura de la aleación para mejorar sus propiedades mecánicas, como la fuerza, ductilidad, y resistencia al desgaste y fatiga.

Proceso de enfriamiento y técnicas de recocido: Estos procesos son parte integral de refinar la estructura del grano y eliminar el estrés residual, Mejorar aún más las propiedades mecánicas del material y la estabilidad dimensional.

acabado superficial

Acabado superficial, Un paso crítico en la producción de cuerpos de válvula de fundición de inversión de precisión, implica varios procesos diseñados para mejorar la calidad exterior y las características de rendimiento del producto final. Esta fase es fundamental para determinar el atractivo estético del cuerpo de la válvula, resistencia a la corrosión, y longevidad general.

Una de las técnicas principales empleadas es el pulido de espejo, que proporciona un acabado de alto brillo, minimizar la rugosidad de la superficie y mejorar la dinámica de flujo del cuerpo de la válvula. Este proceso meticuloso es crucial para aplicaciones que exigen fricción mínima y estándares de alta pureza. En cambio, El proceso de molienda se dirige a la eliminación de las imperfecciones de la superficie y al logro de una rugosidad de la superficie específica, un parámetro crítico para el rendimiento funcional de la válvula.

Las técnicas de pulido se aplican para refinar la superficie aún más, Eliminar rasguños y imperfecciones minuciosos que quedan de procesos anteriores, mejorando así la resistencia a la corrosión. Acabados de arena, por otro lado, se utilizan para crear un uniforme, superficie mate, que puede ser beneficioso para ciertos entornos operativos donde se debe minimizar la reflectividad.

Cada uno de estos métodos de acabado de superficie: pulido de mirror, molienda, pulido, y Sandblasting: desempeña un papel vital para garantizar que los organismos de la válvula de fundición de inversión de precisión cumplan con los estrictos estándares de rendimiento exigidos por la industria.

defectos de lanzamiento

Mientras que las técnicas de acabado de la superficie mejoran significativamente las cualidades estéticas y funcionales de los cuerpos de la válvula, Es imperativo abordar los defectos de fundición subyacentes que pueden comprometer la integridad y el rendimiento de estos componentes. Los defectos de lanza no solo conducen a materiales desperdiciados y mayores costos, sino que también pueden fallar en la aplicación, plantear riesgos de seguridad significativos. Por lo tanto, Las rigurosas medidas de control de calidad y la atención meticulosa al proceso de producción son esenciales para la prevención de defectos y garantizar el cumplimiento de los estándares de la industria.

Las estrategias clave incluyen:

Control de calidad: Implementación de protocolos de control de calidad estrictos en cada etapa del proceso de fundición para identificar y abordar defectos desde el principio.

Optimización del proceso de producción: Refinando continuamente el proceso de producción para minimizar la ocurrencia de defectos. Esto implica analizar los patrones de defectos y hacer los ajustes necesarios para el equipo., parámetros, o técnicas.

Selección de materiales: Elegir los materiales adecuados tanto para el moho como para la fusión, Garantizar la compatibilidad y reducir la probabilidad de defectos como la porosidad o las inclusiones.

Medidas de prevención de defectos: Adoptar tecnologías y metodologías avanzadas para la detección y prevención de defectos, como el software de simulación para predecir posibles problemas antes de que ocurran, y adherirse estrictamente a los estándares de la industria para el casting.

opciones de personalización

La fabricación capaz ofrece una amplia gama de opciones de personalización para los cuerpos de las válvulas., Administrado para cumplir con los requisitos y aplicaciones específicos de la industria a través de un casting de inversión de precisión. Este enfoque asegura la flexibilidad de diseño, permitiendo a los clientes especificar dimensiones, formas, y propiedades que se ajustan a sus necesidades operativas únicas. Integrando tecnologías y metodologías avanzadas, La fabricación capaz reduce efectivamente los tiempos de entrega, permitiendo una transición más rápida del concepto a la producción.

La selección de materiales es un aspecto crítico del proceso de personalización, influir directamente en el rendimiento del cuerpo de la válvula, durabilidad, y cumplimiento de los estándares de la industria. Experiencia de fabricación capaz en ciencias de materiales, junto con estrictas medidas de control de calidad, Asegura que cada cuerpo de la válvula cumpla con los más altos estándares de confiabilidad y eficiencia. Esta atención meticulosa al detalle se extiende a la capacidad de producción., donde la eficiencia de rentabilidad se optimiza sin comprometer la calidad o la integridad estructural del producto final.

Adherirse a los estándares de la industria relevantes, La fabricación capaz realiza procedimientos de prueba rigurosos en cuerpos de válvulas personalizados para verificar su funcionalidad y longevidad en condiciones operativas. Este proceso integral de personalización, Apoyado por soporte técnico, Empodera a los clientes con control sobre sus especificaciones, Asegurar que los productos finales se alineen con sus requisitos de aplicación precisos.

Conclusión

En resumen, El proceso de fundición de inversión de precisión utilizado por la fabricación de la producción de cuerpos de válvulas ejemplifica una combinación sofisticada de tecnología y artesanía. A través de pasos meticulosos que incluyen prototipos, Creación de patrones de cera, vertido de metal, y rigurosas medidas de control de calidad como la verificación de precisión dimensional, tratamiento térmico, acabado superficial, y análisis de defectos, La compañía asegura un rendimiento superior del producto. La utilización de materiales de acero inoxidable subraya aún más el compromiso con la durabilidad y la eficiencia. Las opciones de personalización atienden a diversas necesidades de la industria, Reforzar el estado de la fabricación de capas como líder en el casting de inversión de precisión.